Основное применение

Лучше всего методы DMLS/SLM подходят для применений, которые требуют фундаментальных преимуществ 3D-печати (маленькие объемы производства, очень сложные детали), в частности, для применений и геометрий, которые не могут быть произведены традиционными методами.

Стоматология

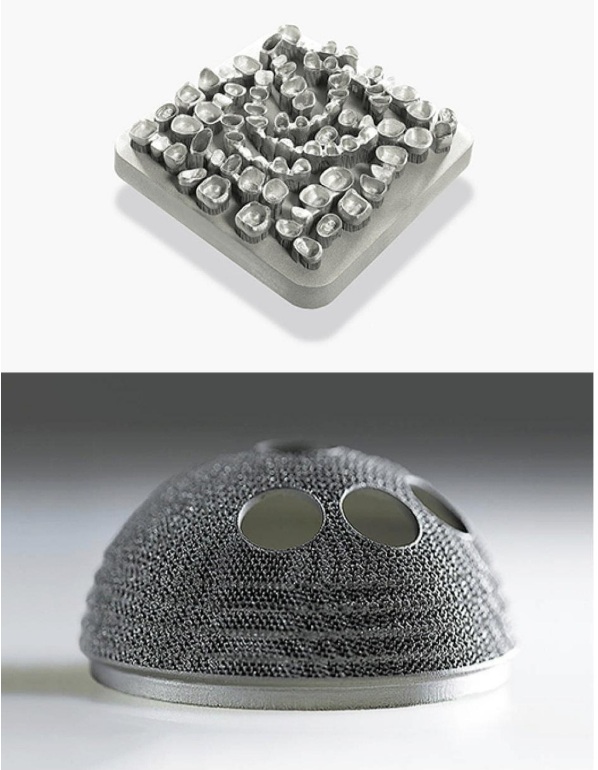

Метод DMLS/SLM часто выбирают для печати образцов стоматологической отрасли, часто встречается прямая печать коронок и мостов (Рисунок 7.6).

Возможность производить детали напрямую из металла снижает время печати литьевой формы, а способность напечатать сотни заказных деталей за один печатный процесс еще больше увеличивает скорость производства. Высокая стоимость и возможность свободы конструирования становятся причинами, по которым метод применяется и для медицины. Он позволяет создавать уникальные детали по индивидуальным заказам.

Медицина

3D-печать широко используется в медицине. Фактически, она позволяет напечатать любую конструкцию, которая подойдет анатомии конкретного пациента, любой поверхностью (даже пористую) для поддержки роста костной ткани и улучшения самочувствия пациента (Рисунок 7.6). Методы DMLS/SLM работают со многими вилами различных металлов, которые поддаются стерилизации. На сегодняшний день, высокая стоимость печати этими методами означает, что они используются только для маленьких объемов производства индивидуальных деталей.

Аэрокосмическая и автомобильная отрасли

Для аэрокосмических и автомобильных отраслей промышленности вопрос снижения веса деталей является очень критичным, и в таких случаях лучшим решением является метод DMLS/SLM.

Благодаря своим особенностям, метода DMLS/SLM позволяют производить крайне дорогие детали, или даже те, которые не удавалось произвести за все прошедшее время. Эти детали обладают высокой прочностью, ведь они выполнены из металлов с наилучшими параметрами (например, титановые и алюминиевые сплавы) и имеют сложную геометрию. Инструменты для принятия решений

Таблица 4.4 - Основные виды пост-печатной обработки для методов DMLS/SLM-печати.

| Тип | Процесс пост-обработки | Описание |

| Обязательный | Тепловая обработка | Тепловая обработка DMLS/SLM-деталей используется для избавления от внутренних напряжений и коррекции свойств некоторых материалов, например, жесткости. Технология и ее процессы идентичны процессам традиционного производства деталей и металла. Процесс заключается в нагревании и охлаждении деталей до необходимых значений температуры. |

|

| Удаление опоры | Удаление опоры существенно увеличивает стоимость детали, напечатанной из металла. В отличие от методов FFF или SLA, в которых опору отламывают вручную, при использовании способов DMLS/SLM часто необходимо срезать опору или отбивать ее. Поверхность, которая контактировала с опорой, часто требует значительной обработки шлифовальным кругом. |

| Обязательный | Удаление несхватившегося порошка | Так же, как и в методах синтеза на подложке, после изъятия детали необходимо очистить ее от порошка. |

| Обработка поверхности | Обработка | Современное металлообрабатывающее оборудование способно выполнять обработку металлов как до, так и после операций тепловой обработки. Сложностью может оказаться разработка креплений для деталей сложной формы, этот момент необходимо учесть еще на этапе разработки. И хотя можно использовать ленточнопильные станки, все же идеальными для отделения деталей от рабочей платформы являются электроэрозионные станки. Такое металлообрабатывающее оборудование, как фрезерные и токарные станки с ЧПУ позволяют снимать внешний материал детали и позволяют, обработав приближенную деталь, доводить ее финальной формы. К тому же, в случае необходимости, на станках также можно обработать и поверхности детали. |

| Полировка поверхности | Обдувка с абразивной средой | Обдувка с абразивной средой позволяет улучшить однородность горизонтальных или вертикальных поверхностей. Это промежуточный шаг перед другими методами обработки поверхности. После такой обдувки шероховатость поверхности улучшается до 2-4 RA пм. |

|

| Металлическое покрытие | Для усиления характеристик детали рекомендуется выполнять покрытие металлом. Это улучшит стойкость к коррозии и износу, а также термостойкость, увеличит прочность и твердость, проводимость и внешний вид. |

|

| Полировка | Для получения хорошего качества поверхности готовой детали, также применяют шлифовку (вручную или с помощью электроинструмента). Эту процедуру следует выполнять с осторожностью, чтоб не создать дополнительные напряжения в детали, что может привести к появлению трещин. |

|

| Микромеханическая обработка | Для некоторых поверхностей также может потребоваться микромеханическая обработка. Обычно такими поверхностями становятся лопатки двигателей газовых турбин, которые должны обладать определенными свойства коррозионной стойкости и невысокий коэффициент трения. Поверхность обрабатывается до получения шероховатости |

Таблица 7.3. - Сравнение методов синтеза металла на подложке и метода струйного нанесения связующего вещества для производства индивидуальных деталей из металла. В таблице приведены средние значения, которые могут варьироваться в зависимости от конкретного принтера или типа материала.

|

| Синтез на подложке | Струйное нанесение связующего вещества |

| Допуск точности | ±0,1 мм | 0,2 мм |

| Максимальный размер частиц | ~ 25 см x 15 см x 15 см | ~ 40 см x 40 см x 75 см |

| Преимущества / Недостатки | + Высокая точность + Превосходные механические свойства - Высокая стоимость - Ограничение по размерам детали | + Низкая стоимость + Возможность производства очень больших деталей - Не очень хорошие механические свойства - Ограниченная точность |