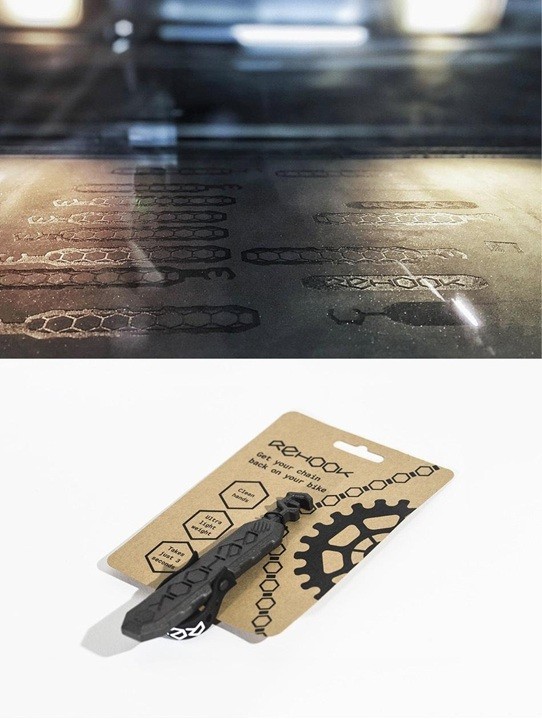

Обязательный аксессуар для велосипедистов

Информация о реальном примере предоставлена компанией Rehook

Идея о создании Rehook, приспособления для одевания велосипедной цепи, родилась после того, как основатель компании опоздал на встречу и явился туда перепачканный смазкой из-за того, что во время обычной ежедневной поездки с его велосипеда слетела цепь. Для разработки концепции создатель и управляющий директор компании Rehook, Уэйн Тейлор (Wayne Taylor), потребовал производственного решения, которое позволило бы произвести высококачественные детали и проверить рынок, не делая больших начальных инвестиций.

Сначала для печати недорогих прототипов продукта использовался настольный FFF-принтер. Это позволило быстро протестировать множество итераций конструкции продукта на различных конфигурациях велосипедов и шестерней.

В качестве производственного решения для первого производства Rehooks был выбран метод SLS-печати, поскольку технология обеспечивала работу с рядом жестких функциональных материалов и позволяла запустить среднесерийное производство.

Первая тестовая партия из 50 прототипов Rehook была отдана тестировщикам, но после проверки они отметили структурную слабость конструкции. Если бы изделие было изготовлено методом отливки в пресс-формы, внесение исправлений в конструкцию было бы сложным и дорогостоящим процессом. Но, использование 3D-печати позволило без особых затрат внести изменения в конструкцию. Изменения состояли в замене материала с нейлона, усиленного углеродом на нейлон, усиленный графитом, что даже позволило снизить вес детали. Это было важно, ведь когда Rehook не используется, он находится у велосипедиста или закреплен на велосипеде.

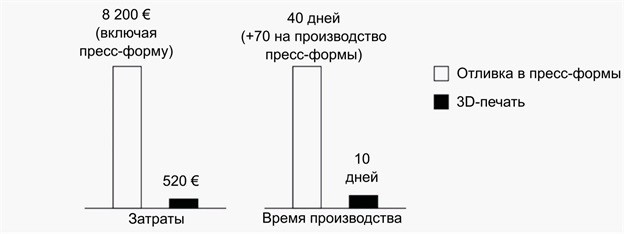

Благодаря возможности поставщика услуг SLS-печати выпускать около 400 единиц в месяц, методы 3D-печати смогли обеспечить начальное тестирование рынка и постоянное развитие спроса. Сейчас для увеличения производственных мощностей Rehook все же перешел производство методом отливки в пресс-формы.

Весь процесс от разработки приспособления до тестирования рынка и запуска нового продукта занял всего 10 недель, бюджет составил менее 5 000 евро. Это было бы просто невозможно с использованием традиционных методов производства. Всего через 12 месяцев после начала разработки компания продала несколько тысяч единиц продукта, а в настоящее время на завершающей стадии находятся международные переговоры о дистрибуции.